Si vous êtes intéressé par le produit et souhaitez plus d’informations, veuillez laisser vos coordonnées.

Whatsapp : +86 15075780050

Wechat (China) : +86 15075780050

Email : sam@greatforming.com

Vous trouverez ci-dessous une brochure de nos produits d’usine, qui peut être consultée et téléchargée.

Paramètres techniques

- Épaisseur de la feuille : 0,15 mm – 3,0 mm (peut être personnalisée selon vos besoins)

- Tension : 380v 50hz triphasé / 220v 60hz triphasé (Peut être personnalisé selon vos besoins)

- Langue : anglais / espagnol / arabe / russe / portugais / allemand / français (peut être personnalisé selon vos besoins)

- Marque de moteur : Siemens / autre (Peut être personnalisé selon vos besoins)

- Mètres : 1 mètre / 2 mètres / 4 mètres / 6 mètres / 8 mètres / 10 mètres / 12 mètres (peut être personnalisé selon vos besoins)

Scénarios d’application

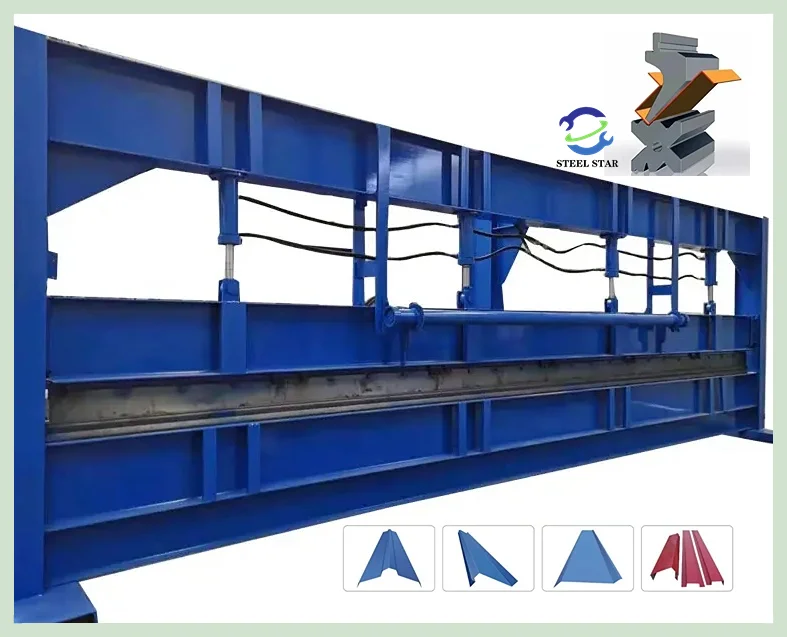

Une cintreuse est une machine qui peut plier des plaques minces. Sa structure comprend principalement un support, un établi et une plaque de serrage. L’établi est placé sur le support. L’établi se compose d’une base et d’une plaque de pression. La base est reliée à la plaque de serrage par une charnière. La base se compose d’une coque de base, d’une bobine et d’une plaque de recouvrement. La bobine est placée dans la dépression de la coque de base et le haut de la dépression est recouvert d’une plaque de recouvrement. Lors de l’utilisation, la bobine est alimentée par un fil et après l’alimentation, une force d’attraction est générée sur la plaque de pression, serrant ainsi la plaque mince entre la plaque de pression et la base. En raison de l’utilisation du serrage par force électromagnétique, la plaque de pression peut être transformée en une variété d’exigences de pièces à usiner et peut traiter des pièces à usiner avec des parois latérales, et le fonctionnement est également très simple.

Principe de fonctionnement :

La cintreuse hydraulique comprend un support, un établi et une plaque de serrage. L’établi est placé sur le support. L’établi se compose d’une base et d’une plaque de serrage. La base est reliée à la plaque de serrage par une charnière. La base se compose d’une coque de base, d’une bobine et d’une plaque de recouvrement. La bobine est placée dans la dépression de la coque de base et le haut de la dépression est recouvert d’une plaque de recouvrement.

Lors de l’utilisation, la bobine est alimentée par un fil et, après l’alimentation, une force d’attraction est générée sur la plaque de serrage, serrant ainsi la plaque mince entre la plaque de serrage et la base. En raison de l’utilisation du serrage par force électromagnétique, la plaque de serrage peut être transformée en une variété d’exigences de pièces et des pièces à parois latérales peuvent être traitées. La cintreuse peut répondre aux besoins de diverses pièces en remplaçant le moule de la cintreuse.

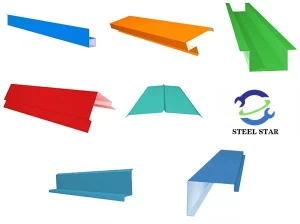

Catégories principales : Les cintreuses sont divisées en cintreuses manuelles, cintreuses hydrauliques et cintreuses CNC. Les cintreuses manuelles sont en outre divisées en cintreuses manuelles mécaniques et cintreuses manuelles électriques. Les cintreuses hydrauliques peuvent être divisées en synchronisation d’axe de torsion, synchronisation mécanique-hydraulique et synchronisation électro-hydraulique selon le mode de synchronisation. Les cintreuses hydrauliques peuvent être divisées en type à déplacement supérieur et type à déplacement inférieur selon le mode de mouvement.

La cintreuse est un équipement important pour le pliage et le formage de pièces dans l’industrie de la tôle. Sa fonction est de presser des plaques d’acier en pièces de formes diverses selon les exigences du processus. Comme le montre le « Diagramme schématique de la structure de la cintreuse hydraulique de tôles », le châssis est principalement composé de colonnes gauche et droite, d’un établi et d’une traverse. Les cylindres gauche et droit sont fixés sur les colonnes. Le curseur est relié au piston du cylindre et se déplace de haut en bas le long du rail de guidage fixé sur la colonne. La matrice inférieure est fixée sur l’établi et la matrice supérieure est installée à l’extrémité inférieure du coulisseau. Le système hydraulique fournit l’énergie et le système électrique donne les instructions. Sous l’action du vérin, le coulisseau entraîne la matrice supérieure vers le bas et se ferme avec la matrice inférieure pour réaliser le pliage de la tôle. Les colonnes gauche et droite, l’établi et le coulisseau (ci-après dénommés les trois parties principales) sont les parties clés de la plieuse. La somme du poids des trois parties principales représente 70 à 80 % du poids total d’une plieuse. Sa résistance et sa rigidité déterminent directement la précision de fonctionnement, la durée de vie et la précision de la pièce de la machine-outil.

Caractéristiques structurelles :

1. Structure soudée tout en acier avec une résistance et une rigidité suffisantes ;

2. Transmission hydraulique, les cylindres d’huile aux deux extrémités de la machine-outil sont placés sur la glissière pour entraîner directement le travail de glissement ;

3. Le mécanisme de synchronisation de la glissière adopte une synchronisation forcée par arbre de torsion ;

4. La structure du bloc mécanique est adoptée, qui est stable et fiable ;

5. La course de la glissière peut être réglée rapidement et manuellement, et le compteur peut être affiché ;

6. Le mécanisme de compensation de déflexion en forme de coin peut assurer une précision de pliage plus élevée.

Entretien et soins :

Avant d’effectuer l’entretien ou le nettoyage de la machine, la matrice supérieure doit être alignée avec la matrice inférieure, puis abaissée et arrêtée jusqu’à ce que le travail soit terminé. Si vous devez démarrer la machine ou effectuer d’autres opérations, vous devez sélectionner le mode manuel et assurer la sécurité. Le contenu de la maintenance est le suivant :

1. Circuit d’huile hydraulique

1) Vérifiez le niveau d’huile dans le réservoir d’huile chaque semaine. Si le système hydraulique est réparé, il doit également être vérifié. Si le niveau d’huile est inférieur à la fenêtre d’huile, de l’huile hydraulique doit être ajoutée ;

2) L’huile hydraulique utilisée dans cette machine est ISO HM46 ou MOBIL DTE25 ;

3) L’huile doit être changée après que la nouvelle machine a fonctionné pendant 2 000 heures, et l’huile doit être changée toutes les 4 000 à 6 000 heures par la suite. Le réservoir d’huile doit être nettoyé à chaque changement d’huile ;

4) La température de l’huile du système doit être comprise entre 35 ℃ et 60 ℃ et ne doit pas dépasser 70 ℃. Si elle est trop élevée, la qualité de l’huile et les accessoires se détérioreront et seront endommagés.

2. Filtres

1) Chaque fois que vous changez l’huile, le filtre doit être remplacé ou nettoyé soigneusement ;

2) Si la machine-outil présente des alarmes ou d’autres filtres associés tels que la mauvaise qualité de l’huile, ils doivent être remplacés ;

3) Le filtre à air du réservoir d’huile doit être vérifié et nettoyé tous les 3 mois, et il est préférable de le remplacer une fois par an.

3. Composants hydrauliques

1) Nettoyez les composants hydrauliques (plaque de base, vanne, moteur, pompe, conduite d’huile, etc.) tous les mois pour éviter que la saleté ne pénètre dans le système. N’utilisez pas de détergents ;

2) Après un mois d’utilisation d’une nouvelle machine, vérifiez si les coudes des conduites d’huile sont déformés. S’il y a des anomalies, ils doivent être remplacés. Après deux mois d’utilisation, les connexions de tous les accessoires doivent être resserrées. Lors de ces travaux, la machine doit être éteinte et le système doit être hors pression.

Si vous faites le mauvais choix lors de l’achat d’une presse plieuse, les coûts de production augmenteront et la presse plieuse ne pourra pas être rentable. Par conséquent, plusieurs facteurs doivent être pris en compte dans la décision.

Pièce à usiner

La première chose importante à prendre en compte est la pièce que vous souhaitez produire. Le point clé est d’acheter une machine capable d’effectuer la tâche de traitement avec la table la plus courte et le tonnage le plus faible.

Considérez attentivement la qualité du matériau et l’épaisseur et la longueur maximales de traitement. Si la majeure partie du travail est en acier doux d’une épaisseur de calibre 16 et d’une longueur maximale de 10 pieds (3,048 mètres), la force de pliage libre n’a pas besoin d’être supérieure à 50 tonnes. Cependant, si vous faites beaucoup de formage de matrices inférieures, vous pouvez envisager une machine de 160 tonnes.

En supposant que le matériau le plus épais soit de 1/4 de pouce, 10 pieds de pliage libre nécessitent 200 tonnes, tandis que le pliage de matrices inférieures (pliage correctif) nécessite au moins 600 tonnes. Si la plupart des pièces sont de 5 pieds ou moins, le tonnage est presque divisé par deux, ce qui réduit considérablement le coût d’acquisition. La longueur des pièces est très importante pour déterminer les spécifications de la nouvelle machine.

Déflexion

La table et le coulisseau de la machine de 10 pieds fléchiront quatre fois plus que la machine de 5 pieds sous la même charge. Cela signifie que la machine plus courte nécessite moins de réglages de cales pour produire des pièces acceptables. Moins de réglages de cales réduisent également le temps de configuration.

La qualité du matériau est également un facteur clé. L’acier inoxydable nécessite généralement environ 50 % de charge de plus que l’acier doux, tandis que la plupart des qualités d’aluminium doux nécessitent environ 50 % de moins. Vous pouvez toujours obtenir un tableau de tonnage auprès du fabricant de presse plieuse qui indique une estimation du tonnage requis par pied de longueur pour différentes épaisseurs et différents matériaux.

Rayon de pliage

Lors du pliage libre, le rayon de pliage est de 0,156 fois la distance d’ouverture de la matrice. Dans le processus de pliage libre, la distance d’ouverture de la matrice doit être 8 fois l’épaisseur du matériau métallique. Par exemple, lors du formage d’acier doux de calibre 16 avec une distance d’ouverture de 1/2 pouce (0,0127 mètre), la pièce a un rayon de courbure d’environ 0,078 pouce. Si le rayon de courbure est presque aussi petit que l’épaisseur du matériau, un formage à la matrice inférieure est nécessaire. Cependant, la pression requise pour le formage à la matrice inférieure est environ 4 fois supérieure à celle du pliage libre.

Si le rayon de courbure est inférieur à l’épaisseur du matériau, un poinçon avec un rayon d’angle avant inférieur à l’épaisseur du matériau doit être utilisé et la méthode de pliage par empreinte doit être utilisée. De cette manière, une pression 10 fois supérieure à celle du pliage libre est requise.

Pour le pliage libre, le poinçon et la matrice sont traités à 85° ou moins (plus c’est petit, mieux c’est). Lorsque vous utilisez cet ensemble de matrices, faites attention à l’écart entre le poinçon et la matrice au bas de la course et à la flexion excessive qui est suffisante pour compenser le rebond et maintenir le matériau à environ 90°.

En règle générale, l’angle de retour élastique produit par la matrice de pliage libre sur une nouvelle plieuse est ≤ 2° et le rayon de pliage est égal à 0,156 fois la distance d’ouverture de la matrice. Pour le pliage avec une matrice inférieure, l’angle de la matrice est généralement de 86 à 90°. Au bas de la course, il doit y avoir un espace entre le poinçon et la matrice légèrement supérieur à l’épaisseur du matériau. L’angle de formage est amélioré car le tonnage du pliage de la matrice inférieure est plus important (environ 4 fois celui du pliage libre), ce qui réduit la contrainte qui provoque généralement un retour élastique dans le rayon de pliage.

Le pliage par emboutissage est le même que le pliage de la matrice inférieure, sauf que l’extrémité avant du poinçon est usinée au rayon de pliage requis et que l’espace entre le poinçon et la matrice au bas de la course est inférieur à l’épaisseur du matériau. Étant donné qu’une pression suffisante (environ 10 fois celle du pliage libre) est appliquée pour forcer l’extrémité avant du poinçon à entrer en contact avec le matériau, le retour élastique est pratiquement évité.

Afin de sélectionner la spécification de tonnage la plus faible, il est préférable de prévoir un rayon de courbure supérieur à l’épaisseur du matériau et d’utiliser autant que possible le pliage libre. Lorsque le rayon de courbure est important, cela n’affecte généralement pas la qualité de la pièce et son utilisation future. Courbure

Les exigences de précision de pliage sont un facteur qui doit être soigneusement pris en compte. C’est ce facteur qui détermine si une plieuse CNC ou une plieuse manuelle est nécessaire. Si la précision de pliage nécessite ±1° et ne peut pas être modifiée, vous devez vous concentrer sur la machine CNC.

La répétabilité du curseur de la plieuse CNC est de ±0,0004 pouces, et l’angle précis de formage doit être formé avec une telle précision et de bons moules. La répétabilité du curseur de la plieuse manuelle est de ±0,002 pouces, et généralement un écart de ±2~3° se produira dans les conditions d’utilisation du moule approprié. De plus, les presses plieuses CNC sont préparées pour un outillage rapide, ce qui est une considération incontestable lorsque vous devez plier de nombreux petits lots de pièces.

Outillage

Même si vous avez une étagère pleine d’outils, ne présumez pas que ces outils conviendront à la machine nouvellement achetée. Chaque outil doit être vérifié pour l’usure en mesurant la longueur de l’avant du poinçon à l’épaulement et la longueur entre les épaulements de la matrice.

Pour les outils conventionnels, l’écart doit être d’environ ±0,001 pouce par pied et l’écart de longueur totale ne doit pas dépasser ±0,005 pouce. Pour les outils rectifiés avec précision, la précision doit être de ±0,0004 pouce par pied et la précision totale ne doit pas dépasser ±0,002 pouce. Il est préférable d’utiliser des outils rectifiés avec précision pour les presses plieuses CNC et des outils conventionnels pour les presses plieuses manuelles.

Longueur du côté plié

En supposant un pli à 90° le long d’une plaque d’acier doux de calibre 10 de 5 × 10 pieds, la presse plieuse doit appliquer une pression supplémentaire de 7,5 tonnes pour soulever la plaque et l’opérateur doit être prêt à une chute de bord droit de 280 livres. La fabrication de cette pièce peut nécessiter plusieurs ouvriers forts ou même une grue. Les opérateurs de presses plieuses doivent souvent plier des pièces à bords longs sans se rendre compte à quel point leur travail est pénible.

Procédures de fonctionnement sécuritaires :

1. Respecter strictement les procédures de fonctionnement sécuritaires pour les ouvriers des machines-outils et porter l’équipement de protection du travail requis ;

2. Avant de démarrer, vérifier soigneusement si le moteur, l’interrupteur, le circuit et la mise à la terre sont normaux et fermes, et vérifier si les pièces de fonctionnement et les boutons de l’équipement sont bloqués dans la bonne position ;

3. Vérifier le chevauchement et la fermeté des moules supérieur et inférieur ; vérifier si chaque dispositif de positionnement répond aux exigences du traitement ;

4. Lorsque le coulisseau supérieur et chaque axe de positionnement ne sont pas à l’origine, exécuter le programme de retour à l’origine ;

5. Une fois l’équipement démarré, faites-le tourner au ralenti pendant 1 à 2 minutes et le coulisseau supérieur se déplace 2 à 3 fois à pleine course. Si des bruits anormaux ou des défauts sont détectés, arrêtez immédiatement la machine, éliminez les défauts et ne travaillez qu’une fois que tout est normal ;

6. Pendant le travail, une personne doit être aux commandes unifiées, afin que l’opérateur et le personnel d’alimentation et de pressage puissent coopérer étroitement pour s’assurer que le personnel coopérant est dans une position sûre avant d’émettre le signal de pliage ;

7. La tôle doit être compactée lors du pliage pour éviter que la tôle ne se plie. Le matériau sera soulevé et blessera les personnes ;

8. Lors du réglage de la matrice de pressage du matériau en feuille, l’alimentation doit être coupée et l’opération doit être arrêtée ;

9. Lors du changement de l’ouverture de la matrice inférieure variable, aucun matériau ne doit entrer en contact avec la matrice inférieure ;

10. Lorsque la machine-outil fonctionne, personne n’est autorisé à se tenir derrière la machine-outil ;

11. Il est strictement interdit de presser et de plier le matériau en feuille à une seule extrémité ;

12. Si la pièce ou la matrice s’avère incorrecte pendant le fonctionnement, elle doit être arrêtée pour correction. Il est strictement interdit de la corriger à la main pendant le fonctionnement pour éviter de se blesser à la main ;

13. Il est interdit de plier des plaques de fer très épaisses ou des plaques d’acier trempé, de l’acier allié de haute qualité, de l’acier carré et des tôles qui dépassent les performances de la plieuse de tôles pour éviter d’endommager la machine-outil ;

14. Vérifiez fréquemment le chevauchement des matrices supérieure et inférieure ; si l’indication du manomètre répond aux exigences ;

15. Arrêtez immédiatement la machine lorsqu’une anomalie se produit, vérifiez la cause et éliminez-la à temps ;

16. Avant l’arrêt, placez un bloc de bois sur la matrice inférieure sous les cylindres à huile des deux côtés pour abaisser la glissière supérieure sur le bloc de bois ;

17. Quittez d’abord le programme du système de contrôle, puis coupez l’alimentation.

Informations sur l’usine

Site web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)